行業新聞

模壓模具設計指南

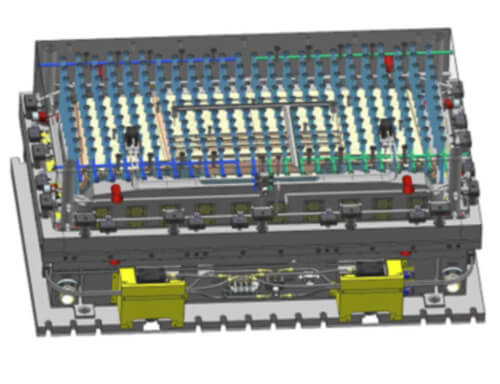

模壓成型 是一種廣泛應用于復合材料制造的工藝,能夠生產高強度、復雜形狀的產品。適當的模具設計對于實現高效、高質量的模具、減少缺陷至關重要。本指南涵蓋模壓模具設計的基本準則,包括材料選擇、模具結構和加工參數等方面的考慮,幫助您為各種應用創建有效的模具。

了解模壓模具設計

模壓模具設計涉及設計一個能夠應用熱量和壓力,將材料成型為特定形狀的模具。模具設計影響產品質量、周期時間和成型過程的整體效率。模壓成型常用材料包括熱固性聚合物,如 片狀模塑料(SMC)、團狀模塑料(BMC) 以及其他增強塑料。

模壓模具設計的關鍵指南

模壓模具設計需要仔細關注多個關鍵方面,以確保最佳性能。以下是實現最佳結果的一些基本指南:

1. 選擇合適的模具材料

選擇正確的模具材料對于耐用性和耐熱性至關重要。常見的模具材料包括P20鋼、硬化鋼和鋁合金。每種材料在耐磨性、成本效益和加工性方面有所不同:

- P20鋼: 這種材料適合中等批量生產,具有成本和耐用性之間的平衡。

- 硬化鋼: 以其耐用性著稱,適合高產量生產,但成本更高,加工時間較長。

- 鋁: 輕便且易于加工,適合原型和低批量生產,但缺乏鋼的耐磨性。

2. 優化型腔和型芯設計

模壓模具的型腔和型芯設計直接影響最終產品的質量和精度。主要考慮包括:

- 壁厚: 保持模具內壁厚均勻,以防止不均勻冷卻和翹曲。厚度變化會導致成型部件的收縮或應力。

- 脫模角度: 脫模角度有助于更容易脫模,減少產品損壞的風險。通常建議1-3°的脫模角度。

- 筋設計: 添加結構支撐筋時,確保其厚度和間距適當,以避免成型部件中的薄弱點和應力集中。

3. 合適的排氣和頂出系統

有效的排氣對于釋放氣體和防止諸如氣孔和燒痕等缺陷至關重要。此外,可靠的頂出系統對于輕松、安全地取出成型件也必不可少。考慮以下建議:

- 排氣通道: 在關鍵點設置小的排氣通道,以便在模壓過程中排出滯留的空氣,從而改善表面光潔度。

- 頂針: 頂針位置應合理布置,以防止應力痕并確保均勻釋放。確保頂針均衡布置,以避免部件變形。

4. 優化加熱和冷卻通道

在模壓成型中,高效的溫度控制對于確保均勻固化和縮短周期時間至關重要。合理設計的加熱和冷卻通道提高了生產效率和成品質量:

- 均勻加熱: 確保模具均勻加熱,以避免熱或冷點,從而避免成品變形或固化不均勻。

- 冷卻通道布局: 實施平衡的冷卻系統,以管理熱量散失,縮短冷卻時間并防止翹曲。使用仿真工具優化冷卻通道設計。

模壓成型材料的選擇

材料選擇對于實現模壓成型所需的性能至關重要。SMC和BMC是模壓模具中常用的兩種熱固性材料。以下是它們的概述:

- 片狀模塑料(SMC): SMC是一種纖維增強的熱固性材料,適用于需要高強度和耐久性的應用,如汽車部件。

- 團狀模塑料(BMC): BMC與SMC相似,但通常用于較小、復雜的部件。它具有優異的耐濕性和耐熱性,適合電氣外殼等應用。

針對模壓成型工藝的設計

模壓成型需要能夠承受高溫和高壓的模具。以下是一些特定于模壓成型過程的設計建議:

- 壓力噸位: 確保模具能夠承受模壓過程中的壓力噸位,這將防止變形并延長模具壽命。

- 預熱: 預熱模具可以降低材料流動阻力,提高表面光潔度并縮短周期時間。這也有助于避免快速溫度變化引起的潛在缺陷。

- 模壓比: 計算適當的模壓比以確保材料的最佳模壓,實現最終部件所需的密度和表面光潔度。

模壓成型中的常見缺陷及其預防方法

了解 模壓成型 中的常見缺陷及其預防方法,對于實現高效的模具設計非常重要:

- 孔隙率: 排氣不良可能導致氣泡滯留,形成孔隙。添加足夠的排氣通道,以便在成型過程中空氣能夠排出。

- 翹曲: 不均勻冷卻或壁厚不一致會導致翹曲。使用平衡的冷卻通道并確保壁厚一致,以最大限度地減少此問題。

- 流痕: 模具溫度低或壓力不足可能導致流痕。預熱模具,并確保材料在足夠的壓力下均勻流動。

模壓模具設計中的測試與仿真

在最終確定模壓模具之前,測試和仿真可以幫助優化設計并減少生產問題。使用模具流動分析軟件,設計人員可以模擬材料流動、溫度分布和排氣,以便在生產前解決潛在問題。

- 有限元分析 (FEA): FEA 使您能夠分析模具內的應力分布,以防止早期故障并確保耐用性。

- 模具流動仿真: 此技術模擬材料流入模具的過程,幫助識別和解決排氣、填充模式和壓力問題。

結論

模壓模具設計是一個復雜但充滿回報的過程,需要對材料、溫度控制和結構設計進行仔細關注。通過遵循這些準則,制造商可以生產出適用于各種應用的模具,確保一致且高質量的結果。從材料選擇到排氣和頂出,每個模具設計方面都影響其性能和耐久性。對于參與模壓成型的任何人來說,遵循這些準則有助于提高生產效率,減少缺陷并延長模具的使用壽命。

如需了解更多關于模壓模具設計和制造解決方案的信息,請聯系 我們團隊 的專家。我們提供全面的指導、工具解決方案以及模壓成型各方面的支持。