行業新聞

碳纖維復合材料:重載鐵路貨車的新時代

碳纖維復合材料在現代軌道交通中的作用

2024年9月10日,首批六輛碳纖維復合材料重載鐵路貨車下線,展示了最前沿的輕量化和智能化設計。這一重要里程碑標志著碳纖維復合材料在重載鐵路移動設備中的應用取得了突破性進展。

這些鐵路貨車由中國能源集團鐵路裝備公司、北京低碳清潔能源研究所和中車齊齊哈爾車輛有限公司聯合開發,不僅代表了新材料應用的一大進步,還為綠色低碳的軌道交通解決方案做出了貢獻。

輕量化與智能設計助力節能增效

在“交通強國”和“雙碳”等國家戰略的指導下,交通領域的綠色轉型需求不斷增長。中國能源集團管理著超過57,000輛鐵路貨車,在推動大型貨運,特別是煤炭運輸的節能輕量化解決方案方面發揮著重要作用。

新型碳纖維復合材料鐵路貨車在輕量化、高強度和低能耗解決方案方面取得了重大進展。這些貨車通過融合模壓模塑技術和先進的復合材料,為效率和可持續性樹立了新的標桿。

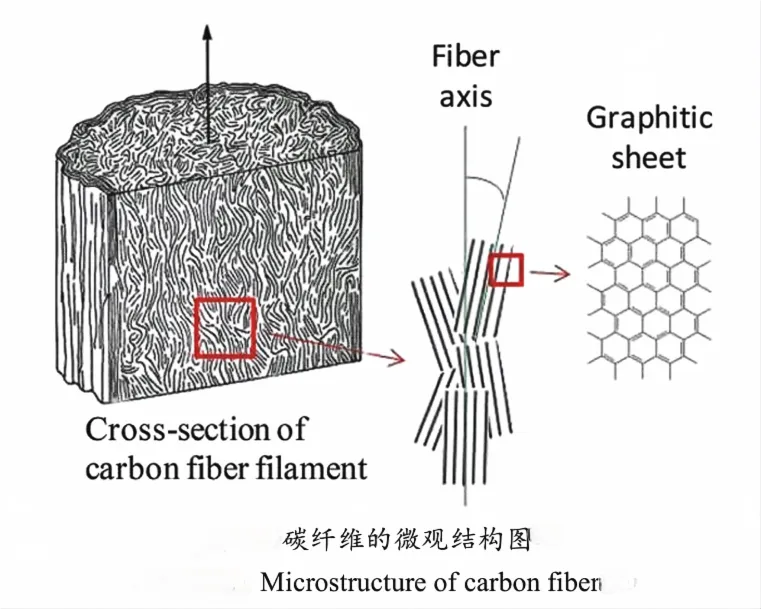

碳纖維復合材料的優勢

1. 更高的強度重量比

與傳統材料相比,碳纖維復合材料的強度重量比是鋁合金的3到5倍,使其成為重載鐵路貨車的理想選擇。這一高比率允許在不犧牲結構完整性的情況下減少車輛自重。

2. 減輕重量以提高效率

碳纖維復合材料車體使鐵路貨車的重量相比于同類鋁制車輛減少了20%以上。如此顯著的重量減輕,自重系數低至0.22,允許更大的載重容量,提升了整體的運輸效率。

3. 提高耐久性和環境抵抗性

碳纖維復合材料還表現出對惡劣環境條件的卓越抗性,使這些材料比傳統金屬更耐用。這種耐久性對于長期運行和低維護需求至關重要,確保這些鐵路貨車能夠在其使用壽命內經受極端條件的考驗。

重載貨車的技術創新

1. 優化的轉向架和空氣制動系統

新型貨車配備了優化的K6型轉向架,提高了負載分布和穩定性。集成的空氣制動系統確保了有效的制動,進一步提升了貨車的安全性和操控性。

2. 智能監控系統實現實時數據采集

這些貨車集成了由物聯網、大數據和云計算提供支持的智能監控系統,能夠實時采集貨車的性能數據。該系統提高了預測性維護能力,有助于優化能源消耗,為綠色運輸方案做出貢獻。

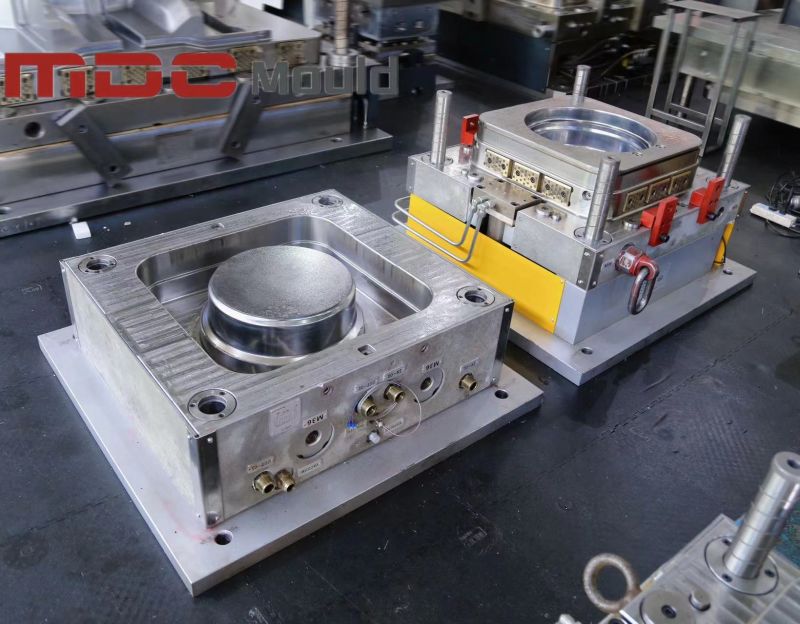

模壓模塑:關鍵的制造技術

使用模壓模塑技術生產碳纖維復合材料,是這些新型鐵路貨車開發的重要推動力。模壓模塑技術允許精確、高效地生產大型復雜部件,非常適合于像貨車車體這樣的大型組件的制造。

模壓模塑技術在碳纖維部件中的優勢

- 零件生產的高精度和一致性。

- 高效制造大型零件,僅需一次操作。

- 最小化材料浪費,特別是在碳纖維等高成本材料的應用中尤為重要。

結論:引領綠色軌道交通的未來

碳纖維復合材料重載鐵路貨車的成功開發標志著軌道交通未來的一大步。憑借輕量化設計、耐久性提升以及智能監控系統等前沿技術,這些貨車為綠色低碳運輸提供了革命性的優勢。

隨著全球交通的不斷發展,復合材料與模壓模塑技術的結合將在下一代重載鐵路貨運設備的塑造中繼續發揮關鍵作用。