行業新聞

熱固性塑料模壓成型過程的詳細指南

Join Date: 2024-09-27

塑料成型技術概述

塑料成型加工是一項工程技術,涉及多種過程將塑料轉化為產品。該轉化過程通常包括聚合物流變學和物理化學性質變化等現象。

什么是模壓成型?

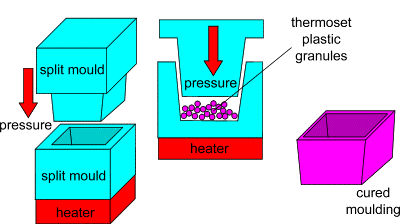

模壓成型,也稱為壓模成型,是成型熱固性塑料和增強塑料的主要方法。該過程涉及將原材料放置在加熱的模具中,在壓力下使材料流動并填充模腔,通過熱量和壓力在一段時間內形成產品。

熱固性塑料模壓成型的特點和性能

過程特點

- 與注塑成型相比,技術成熟,設備和模具簡單。

- 間歇性成型,生產周期較長,效率較低。

- 生產無內應力或分子取向的高質量產品。

- 可以成型大面積產品,但不能成型復雜形狀或厚重物品。

- 允許熱脫模。

性能因素

關鍵性能因素包括:

- 流動性:流動性影響成型過程和產品質量。

- 固化速率:影響成型過程中化學反應速率。

- 收縮率:影響成型后尺寸和產品完整性。

- 模壓比:與成型過程中的體積變化相關。

- 水分和揮發物含量:過高的含量會影響產品質量。

- 細度和均勻性:顆粒大小和分布對性能有影響。

模壓成型所用設備和模具

主要設備是壓機,通過模具施加熱量和壓力于塑料上。主要有兩種液壓機:

- 頂壓液壓機。

- 底壓液壓機。

常見模具類型包括:

- 溢流模具

- 非溢流模具

- 半溢流模具

模壓成型的過程流程

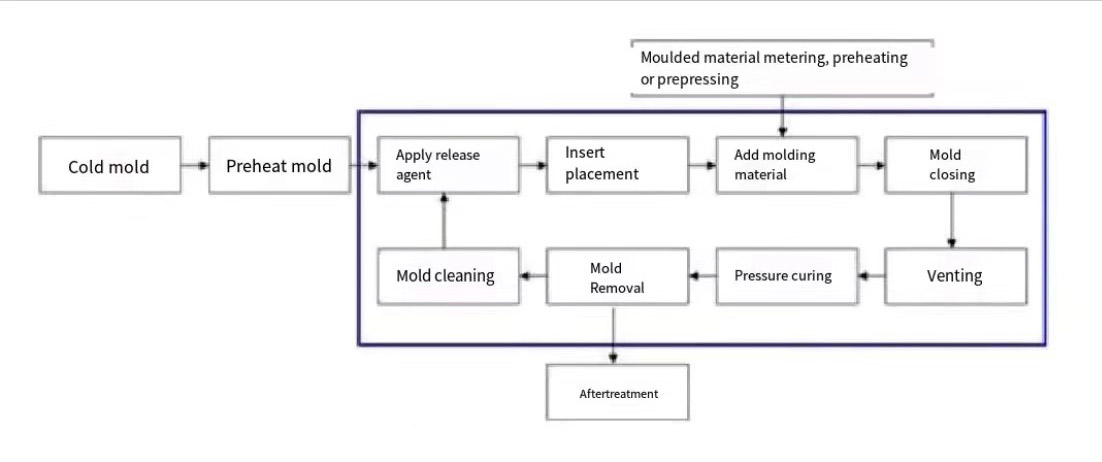

典型過程包括以下步驟:

- 測量:準確的測量至關重要,可以使用重量、體積或計數方法。

- 預壓:減少模壓比,提高熱傳遞效率。

- 預熱:提高固化速度,改善材料流動性。

- 插入放置:確保導電部件等的正確定位。

- 喂料:準確的喂料對實現所需產品規格至關重要。

- 閉合模具:快速初始閉合后,緩慢接近以防止損壞。

- 通風:在過程期間排放氣體和水分至關重要。

- 固化:通過控制壓力和溫度來實現。

- 脫模:通常在材料仍溫暖時進行,利用頂出桿。

- 后處理:涉及額外處理以確保產品質量。

過程條件與控制

模壓成型的三個關鍵因素是壓力、溫度和時間。平衡這些因素可以優化產品質量,同時最小化生產成本。

想了解更多熱固性塑料模壓成型的深入信息,請保持關注!