公司新聞

碳纖維模具、復合材料模具和模壓模具在太空探索技術中的作用

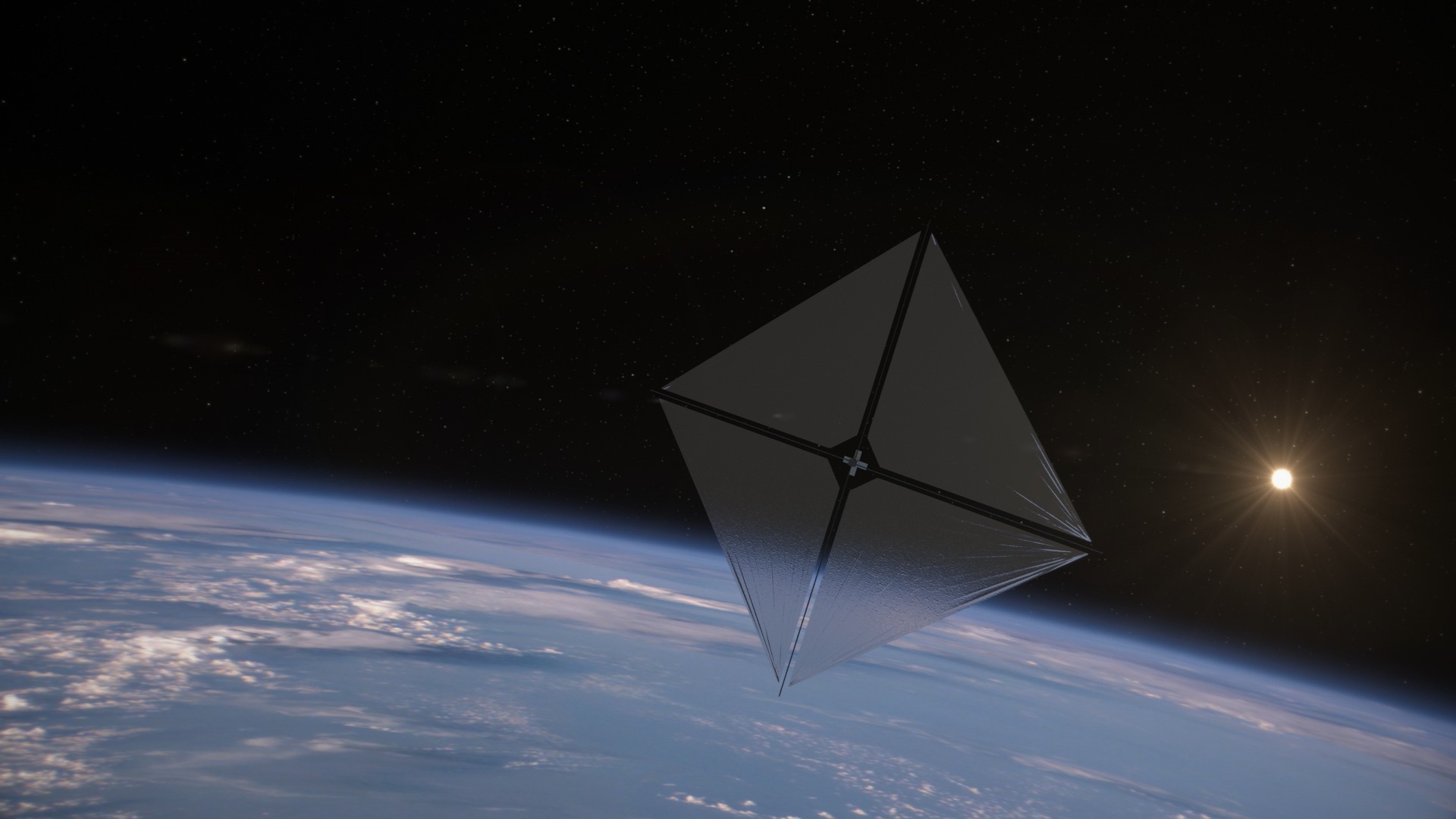

隨著太空探索技術不斷取得新的進展,制造材料和工藝的創新已變得至關重要。最近的一個例子是美國國家航空航天局(NASA)成功部署其先進復合材料太陽帆系統(ACS3),該系統使用了由先進復合材料(包括碳纖維模具)制成的太陽帆。這項技術展示了碳纖維和復合材料模具在航空航天應用中的潛力,突顯了它們在實現可持續、無燃料推進系統中的能力。

碳纖維模具:輕質且高強度的部件

碳纖維模具在制造輕質高強度部件方面發揮了重要作用,特別是在航空航天領域,每克重量都至關重要。碳纖維復合材料是通過將碳纖維編織成織物,然后與樹脂結合并在模具中固化形成的堅固結構。這些模具對于像太陽帆這樣的組件至關重要,正如ACS3任務所展示的那樣。

除了航空航天領域,碳纖維成型還廣泛應用于汽車、運動和高性能工業領域,這些領域對重量和強度的要求至關重要。碳纖維模具的輕質特性也有助于降低太空任務中的成本。

復合材料模具:多功能且耐用

復合材料模具結合了碳纖維、玻璃纖維和芳綸纖維等材料,嵌入樹脂基體中,形成能承受高溫和高壓的多功能模具。這些模具在航空航天領域提供了顯著的優勢,使得能夠精確制造大型復雜結構成為可能。

ACS3太陽帆系統證明了復合材料在太空中的力量。復合材料成型允許制造出耐用且輕質的部件,這些部件可以在太空中被操作和控制,最大限度地提高太陽帆的效能。其他行業,如可再生能源和汽車行業,也從復合材料成型工藝中受益匪淺。

模壓模具:高效且精確的生產工藝

模壓模具廣泛用于高產量制造工藝中。模壓成型工藝通過將預熱的材料放入模具中,并在壓力下成型。這種方法能夠快速生產出高精度的相同零件,非常適合對強度和耐用性要求極高的航空航天等行業。

在太空探索中,模壓成型是生產關鍵部件如結構面板和發動機蓋的關鍵。此工藝還減少了材料浪費,并能夠生產出能夠承受太空惡劣環境的零件。

航空航天領域模具技術的未來

ACS3任務的成功展示了碳纖維模具、復合材料模具和模壓模具在太空探索中的日益重要。這些技術不僅推動了航空航天的邊界,也為多個行業帶來了創新。隨著工程師不斷優化這些工藝,先進成型技術的應用將更加廣泛。

那些致力于減輕重量、提高效率、降低生產成本的行業將越來越多地采用碳纖維成型和復合材料成型技術。這些材料的耐用性和多功能性使其成為從太空技術到汽車和工業制造等領域的理想選擇。

結論

NASA的ACS3系統的進步突顯了碳纖維模具、復合材料模具和模壓模具的重要作用。這些創新的材料和成型技術使得能夠制造出輕質、耐用且高效的部件,這些部件正在塑造太空探索和制造業的未來。通過采用這些先進的工藝,各行業能夠為最具挑戰性的應用開發出具成本效益的解決方案。